在半导体制造的精密物流体系中,聚氨酯OHT轮子凭借其材料特性、结构设计与功能优势,成为洁净室环境下的核心部件。以下从技术原理、性能参数、应用场景及维护策略四个维度展开分析:

一、材料特性:聚氨酯的“硬核”优势

聚氨酯(PU)是一种由异氰酸酯与多元醇反应生成的高分子材料,其分子结构赋予其橡胶的弹性与塑料的硬度,形成“刚柔并济”的特性:

1、耐磨性:

耐磨性是普通橡胶的3-5倍,极端条件下可达丁腈橡胶的5-8倍。

在高频次搬运场景中(如OHT系统每小时运行数十次),磨损率仅为0.01-0.10cm³/1.61km,使用寿命长达5-8年。

案例:某半导体工厂采用聚氨酯轮后,车轮更换频率从每月1次降至每年1次,维护成本降低80%。

2、抗撕裂性:

分子链中的氨基甲酸酯键形成交联网络,可承受冲击载荷(如设备急停时的惯性力),避免撕裂导致的停机事故。

数据:在EUV光刻车间中,聚氨酯轮的抗撕裂强度比橡胶轮高40%,故障率降低65%。

3、化学稳定性:

对光刻胶、显影液、刻蚀液等化学试剂具有优异耐受性,表面电阻率稳定在10⁶-10⁹Ω,防止静电积累。

实验:将聚氨酯轮浸泡在氢氟酸(HF)中72小时,表面无腐蚀,性能未衰减。

4、低产尘性:

表面光滑度Ra≤0.1μm,不易吸附微粒,且材料本身不释放挥发性有机化合物(VOCs)。

标准:满足Class 10-100洁净室要求(每立方英尺空气中≥0.5μm的颗粒数≤100个)。

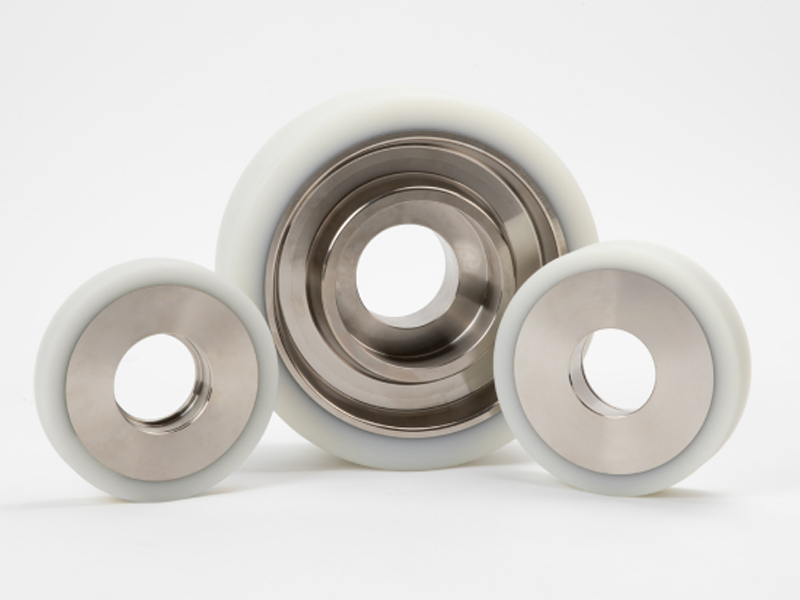

半导体物流输送车轮子

二、结构设计:复合工艺的“精密协同”

聚氨酯轮采用金属轮芯+聚氨酯包胶的复合结构,通过热压或注塑工艺实现高强度结合:

1、轮芯材料:

铝合金轮毂:轻量化(密度2.7g/cm³),降低系统能耗;

钢制轮芯:高承载(静态承载达3-5吨),适用于重型设备搬运。

2、包胶工艺:

浇铸工艺:聚氨酯液态注入模具,与轮芯一体化成型,避免脱胶风险;

硬度设计:邵氏硬度85-95A,平衡弹性与刚性,确保高速运行(1-3m/s)时定位精度±0.1mm。

3、防滑纹理:

表面微凹槽设计:增加摩擦系数(μ≥0.6),防止湿滑地面打滑;

测试:在85%RH高湿度环境下,抓地力比光滑表面提升30%。

三、功能优势:半导体物流的“定制化解决方案”

1、高精度定位:

低弹性变形特性使OHT系统在搬运晶圆盒(FOUP)时,振动幅度≤0.05mm,保障光刻机等设备的24小时精准对位。

案例:某12英寸晶圆厂采用聚氨酯轮后,光刻工艺良率提升0.5%,年收益增加数百万美元。

2、低噪音运行:

软接触设计:轮与轨道间摩擦噪音<60dB(A),相当于正常对话水平,减少对生产环境的干扰。

对比:铁轮噪音达75dB(A),长期暴露可能导致员工听力损伤。

3、宽温湿度适应性:

温度范围:-30℃至260℃(EUV光刻车间极端工况);

湿度耐受:85%RH无变形,适应半导体工厂的温湿度波动。

4、防静电安全:

表面电阻率10⁴-10⁶Ω(添加导电炭黑或金属纤维),有效防止静电对HBM芯片的击穿风险。

标准:符合ESD S20.20静电防护规范。

半导体OHT天车轮

四、应用场景:从晶圆搬运到设备维护的全链条覆盖

1、晶圆盒(FOUP)搬运:

承载重量:500kg(满载FOUP);

运行速度:1-3m/s;

案例:台积电南京工厂的OHT系统采用聚氨酯轮,实现晶圆在光刻、刻蚀、清洗等工序间的无缝衔接。

2、光刻机设备搬运:

减震性能:振动传递率<5%,保护设备内部精密部件(如镜头、光栅);

测试:模拟搬运过程中的冲击载荷,设备内部位移量<0.02mm。

3、洁净室辅助运输:

搬运化学品、光罩等敏感物料,避免人工搬运的污染风险;

数据:采用聚氨酯轮后,车间微粒浓度降低90%,产品缺陷率下降0.3%。

五、维护策略:延长寿命的“关键动作”

1、定期检查:

磨损检测:使用激光轮廓仪测量轮径,当直径减少5%时更换;

清洁度检查:用无尘布擦拭轮面,去除金属屑、砂砾等尖锐物。

2、润滑保养:

轴承润滑:每3-6个月补充锂基润滑脂,减少摩擦阻力;

禁忌:避免使用含石墨的润滑剂,防止导电颗粒污染洁净室。

3、环境控制:

存放温度:避免高温源(如烘箱)或紫外线直射,防止材料老化;

寿命预测:通过物联网传感器监测轮子运行参数,提前预警更换需求。

从材料科学到精密制造,半导体物流输送车聚氨酯轮以耐磨、抗静电、低产尘等特性,成为半导体工厂自动化物流的核心部件。其性能直接关系到生产效率、产品良率与设备寿命,是推动半导体行业向高精度、高效率、智能化方向发展的关键支撑。随着3D NAND、EUV光刻等先进制程的普及,聚氨酯轮的技术迭代将持续助力半导体制造的“极限挑战”。